Roscado

Un

roscado o rosca es una superficie cuyo eje está contenido en el

plano y en torno a él describe una trayectoria helicoidal

cilíndrica.

El

roscado puede ser realizado con herramientas manuales o máquinas herramientas

como taladradora,

fresadoras

y tornos.

Para el roscado manual se utilizan machos y terrajas,

que son herramientas de corte

usadas para crear las roscas de tornillos

y tuercas

en metales,

madera

y plástico.

El macho se utiliza para roscar la parte hembra mientras que la terraja se

utiliza para roscar la porción macho del par de acoplamiento. El macho también

puede utilizarse para roscado a máquina.

Características

Las

roscas difieren según la forma geométrica de su filete. Según esta

característica pueden ser roscas triangulares, cuadradas, trapezoidales, diente de sierra, etc. La distancia entre dos

filetes sucesivos se denomina paso y está normalizado según el sistema de rosca

que se aplique. Estos sistemas pueden ser:

- Rosca

Sellers

- Rosca

Gas

- Rosca

SAE

- Rosca

UNF

- Roscas

BSP y NTP

Otras

características de las roscas son el ángulo de la hélice y los diámetros, que

puede ser tanto interior (o de fondo) como medio (o de flanco).

Roscado manual

El

roscado manual puede realizarse por medio de un macho o de una terraja. El macho es una herramienta de corte con la que se hacen roscas

en la parte interna de agujeros, generalmente en una pieza metálica o de plástico.

Ambas

herramientas deben tener un diámetro específico y un paso de rosca

establecido por algún sistema de rosca. El proceso del roscado a mano se

realiza aplicando tres machos en forma sucesiva. El primer macho posee una

entrada larga cónica y carece de dientes. Se utiliza para comenzar y guiar la

rosca. El siguiente se utiliza para desbastar la rosca y el último acaba y

calibra la rosca. También se puede emplear como macho de máquina.

Roscado en máquina

Fresadora

Cuando se

requiere que alguna rosca sea muy precisa se rectifica con rectificadoras en centros de mecanizado (CNC), que permiten realizar perfiles de todos los

sistemas de roscado y además tienen una gran precisión pues son máquinas

dirigidas por un software

al que un operador

le añade parámetros, disminuyendo costos y simplificando la labor.

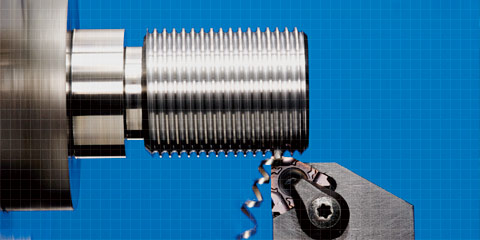

Torno

Los

intervalos de avance de la máquina deben coincidir con el paso de las mismas,

lo que se logra con la programación de los tornos CNC. El torneado con

plaquitas intercambiables se realiza haciendo varias pasadas de corte a lo

largo de toda la longitud de la rosca, dividiendo la profundidad total de la

rosca en pequeñas pasadas.

Roscado por laminación

Cuando

se requieren producir grandes cantidades de piezas roscadas se recurre a la laminación en lugar del arranque de viruta. En este método las fibras del material no son cortadas

sino desplazadas. Esto reduce el tiempo de fabricación, extendiendo la durabilidad

de las herramientas, además de reducir los sobrantes de material.

Gestión económica del roscado

La

suma del coste de la materia prima de una pieza, el coste del proceso de

mecanizado y el coste de las piezas fabricadas de forma defectuosa constituyen

el coste total de una pieza. El desarrollo tecnológico permite obtener la mayor

calidad posible de los componentes al menor coste tanto de la materia prima

como del mecanizado. Para reducir costes se consiguen materiales blandos que

luego del mecanizado son endurecidos por tratamientos

térmicos

que incrementan su dureza y resistencia, entre otras propiedades

mecánicas.

Verificación y medición de roscas

Las

roscas pueden medirse o verificarse en forma directa o indirecta. Para la

medición directa se utilizan generalmente micrómetros con puntas adaptadas que

son introducidas en el flanco de las roscas. También puede introducirse un

juego de varillas para medir los diámetros medios.

Para

la medición indirecta de las roscas se utilizan varios métodos, como las galgas, que están compuestas de

dos partes que permite medir tanto las roscas macho como hembras. Otro tipo de

galgas es un juego de plantillas que presentan los pasos de rosca de los

diferentes sistemas.

Fallos y defectos de las roscas

Las

roscas pueden presentar varios defectos. El primero está asociado con su

cálculo y diseño. Pueden no haber sido seleccionadas adecuadamente las

dimensiones de la rosca, el sistema adecuado y el material adecuado. Esto

produce el deterioro prematuro o incluso súbito del apriete.

La

rosca también puede deteriorarse por corrosión u oxidación, lo que produce la pérdida de presión

de apriete y podría originar una avería porque se afloje el conjunto.

EJERCICIO

En el proceso de roscado de un barreno, un mecánico aplica a la palanca

de la manera las fuerzas horizontales mostradas en la figura. Demuestre que

estas fuerzas son equivalentes a una sola fuerza resultante y determine, si es posible,

la localización del punto de aplicación de esta fuerza sobre la palanca.

FA = x =

2.65 cos 25 = -2.40 l

Z = 2.65

sen 25 = -1.12 k

FB = x =

2.9 cos 25 = 2.63 l

Z = 2.9 sen 25 = 1.23 k

MA = (-2.40 l – 1.12 k) 3.2 k

MA = 7.86 j

MB = (2.63 l + 1.23 k) –2.8 k

MB = 7.36 j

Σ Fl = 2,63 – 2.40 = 0.23 l

Σ Fj =

-1.12 + 1.23 = 0.11 k

0.231 l +

0.11 k